Арматурные каркасы: от производителя с доставкой по СПб и области

Прочность здания закладывается на стадии возведения основания. Железобетонные конструкции получают необходимую несущую способность благодаря внутреннему армированию — системе металлических стержней, воспринимающих растягивающие усилия. Использование готовых арматурных каркасов заводского изготовления стало стандартом современного строительства, обеспечивающим высокую скорость монтажа и гарантированное качество.

Конструктивные особенности армирующих систем

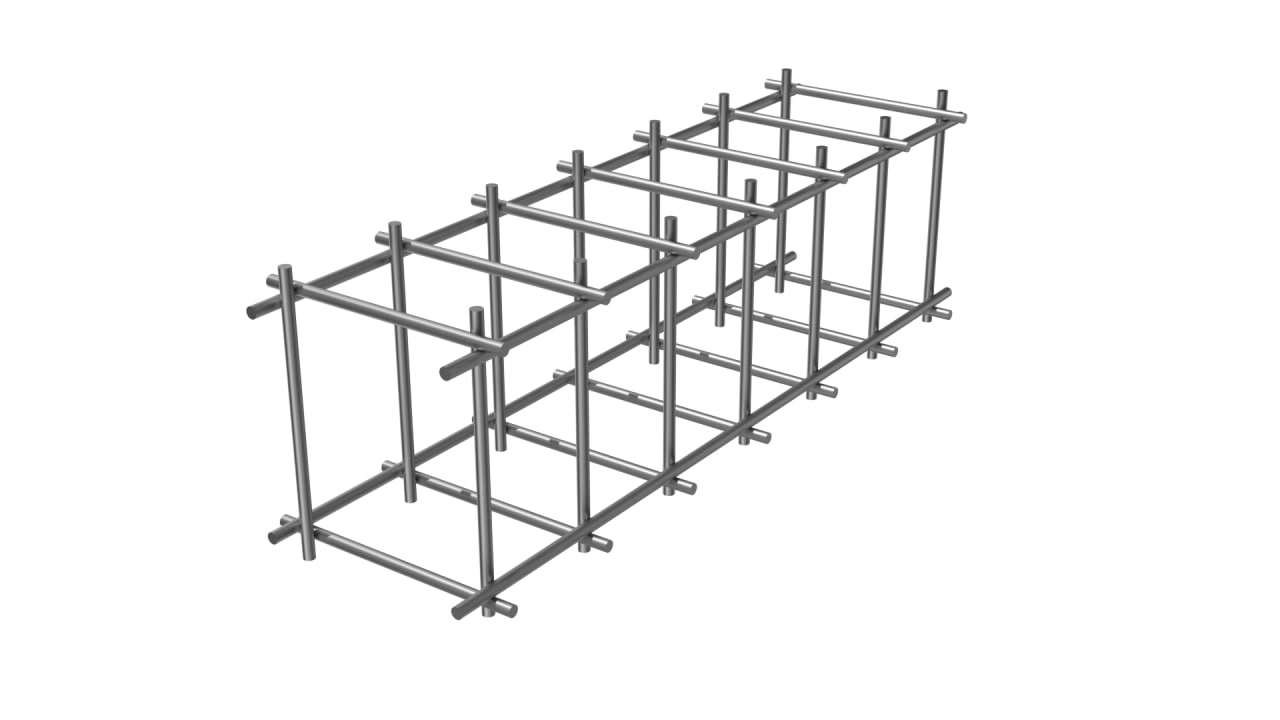

Пространственная металлоконструкция из соединённых стальных прутьев формирует силовой скелет бетонного элемента. Установленная в опалубку до заливки смеси, такая система компенсирует главный недостаток бетона — неспособность противостоять растяжению при отличной работе на сжатие.

Синергия двух материалов создаёт композит с уникальными свойствами: минеральное вяжущее принимает сжимающие нагрузки, металлический каркас работает на растяжение и изгиб. Результатом становится долговечная конструкция, способная выдерживать значительные эксплуатационные воздействия без разрушения.

Переход к заводскому изготовлению арматуры резко сокращает сроки строительного цикла. Монтажники получают готовые изделия точной геометрии вместо необходимости вязать каркасы непосредственно на площадке. Это минимизирует человеческий фактор и высвобождает трудовые ресурсы для других операций.

Классификация армирующих конструкций

Проектные решения определяют тип применяемой арматурной системы. Современная номенклатура включает несколько основных категорий, каждая из которых решает специфические инженерные задачи.

Двумерные сетчатые системы

Фундаментные плиты, дорожное полотно, промышленные полы армируются сетками из взаимно перпендикулярных стержней. Расположение элементов в единой плоскости обеспечивает равномерное распределение воздействий по площади бетонной конструкции.

Типичная сетка формируется из прутков 8-16 мм с шагом 150-200 мм согласно расчёту. Точечная контактная сварка в узлах соединения придаёт конструкции жёсткость, сохраняющуюся при транспортировке. Для массивных оснований практикуется многослойное армирование с размещением сеток в верхней и нижней зонах плиты.

Объёмные каркасные системы

Линейные элементы — колонны, балки, ригели — требуют трёхмерного армирования. Конструкция включает продольные рабочие стержни большого диаметра (до 32-40 мм) и поперечные хомуты, формирующие пространственную решётку прямоугольного или кругового сечения.

Основную нагрузку воспринимает продольная арматура, работающая на изгиб и растяжение. Хомуты фиксируют рабочие стержни в расчётном положении, предотвращают их выпучивание и принимают поперечные усилия. Частота установки хомутов варьируется от 50-100 мм в зонах максимальных напряжений до 300-400 мм на менее нагруженных участках.

Нестандартные решения

Сложные строительные элементы требуют индивидуального проектирования арматуры. Свайные ростверки армируются каркасами с выпусками для анкеровки свай. Лестничные марши получают каркасы, повторяющие профиль ступеней и наклон конструкции. Подпорные стены оснащаются усиленным горизонтальным армированием для восприятия бокового давления грунтового массива.

Материаловедческие аспекты производства

Механические характеристики готовой конструкции определяются маркой используемой стали. Современная номенклатура арматурного проката предлагает различные классы с определёнными свойствами.

Марки стальной арматуры

Основной материал производства — горячекатаный прокат А500С. Маркировка расшифровывается следующим образом: периодический профиль поверхности, предел текучести 500 МПа, пригодность для сварных соединений. Такое сочетание характеристик оптимально для большинства строительных применений.

Конструкции повышенной ответственности армируются сталью А600 или А800 с увеличенным пределом прочности. Работа с высокопрочными марками требует специальных сварочных технологий и усиленного контроля качества соединений.

Гладкий прокат А240 находит применение в изготовлении хомутов и монтажных элементов. Отсутствие рёбер снижает сцепление с бетоном, что исключает использование для рабочей арматуры, но упрощает формовку требуемой конфигурации.

Противокоррозионная обработка

Агрессивные условия эксплуатации требуют защиты стали от окисления. Наиболее надёжный метод — эпоксидное покрытие толщиной 150-300 микрон, изолирующее металл от влаги и химически активных веществ. Такая арматура незаменима в прибрежном строительстве с высоким содержанием солей в атмосфере.

Цинкование обеспечивает катодную защиту: даже при локальных повреждениях покрытия коррозионные процессы замедляются. Оцинкованные изделия применяются в подземных конструкциях, контактирующих с грунтовыми водами.

Производственный цикл изготовления

Технологический процесс требует современного оборудования и квалифицированных специалистов. Точность изготовления напрямую влияет на монтажные характеристики и конечную прочность железобетона.

Подготовительные операции

Технологическая служба анализирует проектную документацию, определяя номенклатуру и количество материала. Формируются карты раскроя, оптимизирующие использование стандартных длин арматурного проката (обычно 11,7 м прутки или бухты).

Входной контроль включает проверку сертификатов, визуальный осмотр, при необходимости — лабораторные испытания образцов. Поверхность очищается от окалины, ржавчины и загрязнений механическими щётками, пескоструйной обработкой или химическими составами.

Технологические операции

Автоматические линии с ЧПУ обеспечивают точность резки ±5 мм — критичный параметр для габаритных конструкций. Ровная торцевая поверхность необходима для качественной стыковой сварки.

Гибочные станки формируют требуемую конфигурацию с соблюдением нормативных радиусов, исключающих снижение прочности. Современное оборудование реализует гибку под любым углом с минимальным радиусом, зависящим от диаметра.

Сборка выполняется на специализированных стендах и кондукторах. Продольные элементы укладываются с заданным шагом, устанавливаются поперечные связи. Геометрическая точность контролируется шаблонами и измерительными приборами.

Система контроля

Многоступенчатая проверка охватывает геометрические параметры: габариты, шаг стержней, диаметры. Допуски регламентируются стандартами: ±10 мм для размеров, ±20 мм для шага.

Качество сварки оценивается визуально и выборочными испытаниями. Сварная точка должна иметь правильную форму без дефектов. Прочность соединения контролируется испытаниями на срез — не менее 80% от прочности основного металла.

Преимущества заводского изготовления

Приобретение готовых конструкций у производителя даёт строительной организации комплекс технических и экономических выгод по сравнению с изготовлением на площадке.

Оптимизация ресурсов

Сокращение строительного цикла достигает 20-30%. Параллельно с земляными работами и установкой опалубки производитель готовит необходимые изделия. К моменту начала армирования конструкции готовы к монтажу.

Исключается необходимость содержания бригады арматурщиков, закупки сварочного оборудования, организации рабочих мест. Для удалённых объектов это означает существенную экономию на логистике и размещении персонала.

Минимизация потерь материала обеспечивается оптимальными картами раскроя. Экономия арматурной стали может составить 5-7% против изготовления на объекте, где неизбежны обрезки и ошибки расчёта.

Стабильность качества

Заводские условия гарантируют постоянство характеристик продукции. Автоматизация критичных операций исключает влияние человеческого фактора. Параметры сварки контролируются электроникой, обеспечивая одинаковую прочность всех соединений.

Система менеджмента качества, сертифицированная по международным стандартам, документирует каждый этап процесса. Регулярные испытания в собственной или аккредитованной лаборатории подтверждают соответствие требованиям.

Точность исполнения

Изготовление строго по проектной документации исключает интерпретационные ошибки. Инженеры производителя согласовывают технологические решения с проектировщиками, обеспечивая взаимопонимание.

Геометрическая точность заводских изделий упрощает монтаж и гарантирует расчётное положение в конструкции. Для колонн и балок, где смещение на 20-30 мм критично для несущей способности, заводское изготовление — единственный надёжный вариант.

Области практического применения

Готовые арматурные конструкции находят применение во всех видах бетонных работ — от частного домостроения до промышленных сооружений.

Основания зданий

Ленточные фундаменты малоэтажного строительства армируются объёмными каркасами с 4-6 продольными стержнями 12-16 мм и поперечными хомутами через 200-300 мм. Такое решение обеспечивает надёжность даже на слабонесущих грунтах.

Плитные основания требуют двухслойного армирования или готовых объёмных блоков. При толщине более 300 мм верхний и нижний слои соединяются вертикальными связями, формируя жёсткую пространственную систему.

Вертикальные и горизонтальные конструкции

Монолитные стены подвалов, подпорные конструкции, резервуары армируются плоскими каркасами. При толщине более 200 мм применяется двухслойная схема с установкой у обеих поверхностей и пространственными связями между слоями.

Монолитные перекрытия — основная область применения плоских каркасов. Изделия укладываются по всей площади с требуемыми нахлёстами. В опорных зонах устанавливаются усиливающие элементы, воспринимающие концентрированные нагрузки.

Промышленные объекты

Колонны цехов, балки подкрановых путей, фундаменты тяжёлого оборудования армируются массивными конструкциями: диаметр арматуры до 40 мм, длина каркасов 12-15 метров, вес единичного изделия — несколько тонн.

Резервуары для различных жидкостей требуют армирования коррозионностойкой арматурой с эпоксидным покрытием. Расчёт учитывает гидростатическое давление и температурные деформации.

Логистика и складирование

Правильная организация транспортировки и хранения — важная составляющая успешного проекта. Повреждения при логистических операциях вызывают задержки и перерасход средств.

Организация хранения

- Площадка должна иметь твёрдое покрытие или утрамбованный грунт с уклоном для водоотвода. Хранение на влажной земле провоцирует коррозию.

- Штабелирование выполняется с прокладками между рядами, высота не более 2 метров во избежание деформации. Однотипные изделия группируются в отдельные штабеля с соответствующей маркировкой.

- Защита от атмосферных воздействий — накрытие брезентом или плёнкой с обеспечением вентиляции для предотвращения конденсата. Торцы штабеля оставляются открытыми для циркуляции воздуха.

Монтажные операции

Установка готовых конструкций требует соблюдения технологии и правил безопасности для обеспечения расчётной прочности железобетона.

Подготовительный этап

- Контролируется качество опалубки: прочность, геометрия, плотность стыков. Опалубка должна выдерживать вес каркаса и давление бетона без деформаций.

- Устанавливаются фиксаторы защитного слоя — пластиковые или бетонные подставки, обеспечивающие требуемое расстояние от арматуры до опалубки. Количество: 4-6 штук на 1 м².

Процесс установки

- Подъём краном или вручную для лёгких конструкций. Контролируется горизонтальность или вертикальность уровнями и отвесами.

- Фиксация в проектном положении временными креплениями к опалубке или ранее установленной арматуре. Используются проволока, зажимы, сварка (по согласованию с проектом).

- Стыковка с нахлёстом 30-50 диаметров стыкуемой арматуры. В зоне нахлёста устанавливаются дополнительные хомуты.

Требования безопасности

Обязательны СИЗ: каски, рукавицы, спецобувь. На высоте — страховочные пояса и ограждения.

Грузоподъёмные операции должны осуществляться под руководством аттестованного стропальщика. Нахождение под грузом запрещено. Зона работы крана ограждается!

Заводские арматурные каркасы объединяют высокое качество, экономию времени и оптимизацию затрат. Современное производство обеспечивает точность и прочность, недостижимые при ручной вязке на объекте. Наша компания специализируется на полном спектре армирующих конструкций для всех видов строительства. Собственное производство, всесторонний контроль качества, доставка по Санкт-Петербургу и Ленинградской области, гибкие коммерческие условия — мы предлагаем комплексное решение задач армирования.

-850x50.jpg)

-850x50.jpg)

-850x50.jpg)

-850x50.jpg)